Los paneles solares son dispositivos que convierten la energía solar en electricidad utilizable. Son una fuente de energía renovable y limpia que se está volviendo cada vez más popular en todo el entorno. Pero, ¿alguna vez te has preguntado cómo se fabrican los paneles solares? En este artículo, exploraremos el proceso de fabricación de los paneles solares y los materiales utilizados en su producción.

Materiales crudos para los paneles solares

Antes de entrar en el proceso de fabricación, es importante conocer los materiales crudos utilizados en la producción de paneles solares. Hay diferentes tipos de paneles solares disponibles en el mercado, como los paneles solares monocristalinos, los paneles solares policristalinos y los paneles solares de película delgada. A nivel de la estructura celular, se utilizan diferentes tipos de materiales, como el silicio mono, el polisilicio o el silicio amorfo. Los dos primeros tipos de células tienen un proceso de fabricación bastante similar. A continuación, se detallan los pasos para producir un panel solar cristalino.

Paso 1: Arena

Todo comienza con la materia prima, que en nuestro caso es la arena. La mayoría de los paneles solares están hechos de silicio, que es el componente principal de la arena natural de la playa. El silicio está ampliamente disponible, lo que lo convierte en el segundo elemento más abundante en la Tierra. Sin embargo, convertir la arena en silicio de alta calidad tiene un alto costo y es un proceso intensivo en energía. El silicio de alta pureza se produce a partir de arena de cuarzo en un horno de arco a temperaturas muy altas.

Paso 2: Lingotes

El silicio se recoge, generalmente en forma de rocas sólidas. Cientos de estas rocas se funden juntas a temperaturas muy altas para formar lingotes en forma de cilindro. Para alcanzar la forma deseada, se utiliza un horno cilíndrico de acero. En el proceso de fusión, se presta atención para que todos los átomos estén perfectamente alineados en la estructura y orientación deseada. Se agrega boro al proceso, que dará al silicio una polaridad eléctrica positiva.

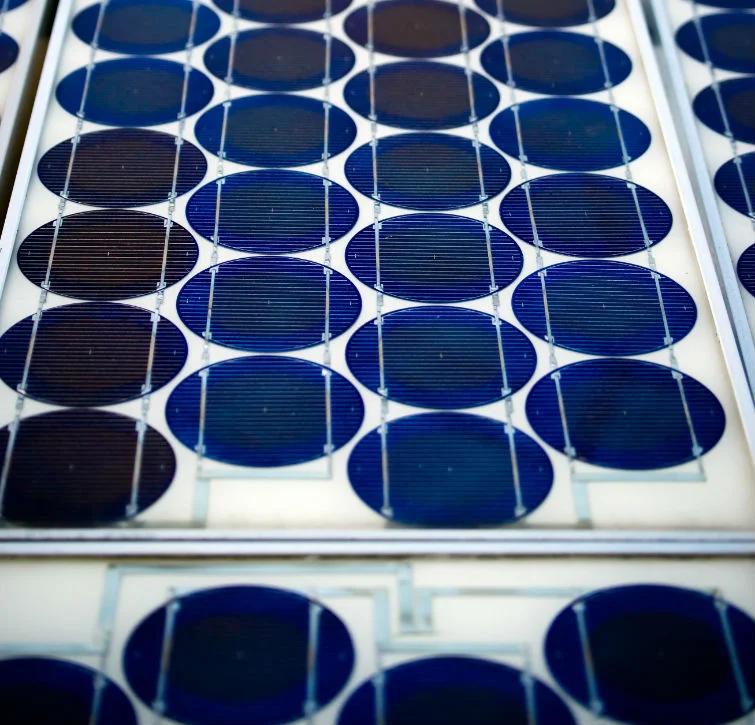

Las células monocristalinas se fabrican a partir de un solo cristal de silicio. El silicio mono tiene una mayor eficiencia en la conversión de la energía solar en electricidad, por lo que el precio de los paneles monocristalinos es más alto. Las células de polisilicio se fabrican fundiendo varios cristales de silicio juntos. Se pueden reconocer por el aspecto de vidrio roto que les dan los diferentes cristales de silicio. Después de que el lingote se haya enfriado, se realiza el rectificado y pulido, dejando el lingote con lados planos.

Paso 3: Obleas

Las obleas representan el siguiente paso en el proceso de fabricación. El lingote de silicio se corta en discos delgados, también llamados obleas. Se utiliza una sierra de alambre para el corte de precisión. El grosor de la oblea es similar al de una hoja de papel. Debido a que el silicio puro es brillante, puede reflejar la luz solar. Para reducir la cantidad de luz solar perdida, se aplica un revestimiento antirreflectante en la oblea de silicio.

Paso 4: Células solares

Los siguientes procesos convertirán una oblea en una célula solar capaz de convertir la energía solar en electricidad. Cada una de las obleas se trata y se agregan conductores metálicos en cada superficie. Los conductores le dan a la oblea una matriz similar a una rejilla en la superficie. Esto asegurará la conversión de la energía solar en electricidad. El revestimiento facilitará la absorción de la luz solar, en lugar de reflejarla. En una cámara similar a un horno, se difunde fósforo en una capa delgada sobre la superficie de las obleas. Esto cargará la superficie con una orientación eléctrica negativa. La combinación de boro y fósforo dará lugar a la unión positiva-negativa, que es fundamental para el correcto funcionamiento de la célula fotovoltaica.

Paso 5: De la célula solar al panel solar

Las células solares se sueldan entre sí, utilizando conectores metálicos para enlazar las células. Los paneles solares están hechos de células solares integradas en una estructura similar a una matriz. Las ofertas estándar actuales en el mercado son paneles de 48 células, paneles de 60 células y paneles de 72 células. Después de que las células se juntan, se agrega una capa delgada (aproximadamente 6-7 mm) de vidrio en el lado frontal, orientado hacia el sol. La lámina posterior está hecha de un material polimérico altamente duradero. Esto evitará que el agua, la tierra y otros materiales ingresen al panel desde la parte posterior. Posteriormente, se agrega la caja de conexiones para permitir las conexiones dentro del módulo. Todo se junta una vez que se ensambla el marco. El marco también proporcionará protección contra impactos y condiciones climáticas. El uso de un marco también permitirá el montaje del panel de diversas formas, por ejemplo, con abrazaderas de montaje. El EVA (acetato de etileno vinilo) es el pegamento que une todo. Es muy importante que la calidad del encapsulante sea alta para que no dañe las células en condiciones climáticas adversas.

Paso 6: Pruebas de los módulos

Una vez que el módulo está listo, se realizan pruebas para garantizar que las células funcionen según lo esperado. Se utilizan las Condiciones de Prueba Estándar (STC) como punto de referencia. El panel se coloca en un probador de destello en la instalación de fabricación. El probador entregará el equivalente a 1000W/m2 de irradiación, una temperatura de célula de 25°C y una masa de aire de 5g. Se registran los parámetros eléctricos y estos resultados se pueden encontrar en la hoja de especificaciones técnicas de cada panel. Las clasificaciones revelarán la potencia de salida, la eficiencia, el voltaje, la corriente, el impacto y la tolerancia a la temperatura. Además de las STC, cada fabricante utiliza la temperatura nominal de operación de la célula (NOCT). Los parámetros utilizados son más cercanos a un escenario de vida real : temperatura de funcionamiento a circuito abierto del módulo a una irradiación de 800W/m2, temperatura ambiente de 20°C, velocidad del viento de 1m/s. Nuevamente, las clasificaciones de NOCT se pueden encontrar en la hoja de especificaciones técnicas. La limpieza y la inspección son los últimos pasos de la producción antes de que el módulo esté listo para ser enviado a hogares o negocios.

La investigación y el desarrollo en la industria de la energía solar tienen como objetivo reducir el costo de los paneles solares y aumentar la eficiencia. La industria de fabricación de paneles solares se está volviendo más competitiva y se pronostica que será más popular que las fuentes de energía convencionales, como los combustibles fósiles.

Si estás interesado en unirte a miles de propietarios de viviendas en el Reino Unido que ya han cambiado a energía renovable, GreenMatch puede ayudarte a dar el primer paso. Al obtener múltiples cotizaciones, puedes asegurarte de obtener la mejor oferta. ¡Comienza a obtener cotizaciones de instaladores de paneles solares de confianza hoy mismo, completando nuestro formulario de contacto de 1 minuto! Se te ofrecerán hasta 3 cotizaciones gratuitas que podrás comparar y elegir para encontrar la mejor oferta. Este servicio es completamente gratuito y no vinculante.

¿Cuál es la huella de carbono de la fabricación de paneles solares?

La creciente demanda de fuentes de energía renovable ha llevado a un aumento significativo en la producción de paneles solares en todo el entorno. Sin embargo, la pregunta sigue siendo: ¿cuál es la huella de carbono de la fabricación de paneles solares?

La huella de carbono se refiere a la cantidad total de gases de efecto invernadero emitidos directa o indirectamente durante el ciclo de vida de un producto, generalmente medida en toneladas de dióxido de carbono equivalente (tCO2e). Incluye todas las etapas de existencia de un producto, desde la extracción de materias primas hasta la producción, la fase de uso y la eliminación.

En lo que respecta a los paneles solares, su huella de carbono se debe principalmente al consumo de energía involucrado en su fabricación. Este proceso incluye la producción de polisilicio, el corte de obleas, la fabricación de células y el ensamblaje del módulo. La mezcla de energía utilizada en estos procesos tiene un impacto significativo en la huella de carbono resultante.

La fabricación de paneles solares requiere altas temperaturas, que a menudo dependen de los combustibles fósiles. Si bien la huella de carbono exacta varía según la tecnología y la ubicación de fabricación, los estudios estiman que oscila entre 40 y 100 gramos de CO2 por kilovatio-hora (gCO2/kWh) producido.

La producción de polisilicio representa aproximadamente la mitad de las emisiones de carbono totales asociadas con la fabricación de paneles solares. El polisilicio es la materia prima principal utilizada en la mayoría de las células solares, y su producción implica grandes cantidades de electricidad, a menudo generada a partir de plantas de energía de carbón.

El corte de obleas, la fabricación de células y el ensamblaje del módulo también contribuyen significativamente a la huella de carbono. Estos procesos involucran numerosos productos químicos y producen una cantidad considerable de residuos. Además, el transporte e instalación de paneles solares se suman a su huella de carbono general.

Sin embargo, vale la pena señalar que una vez que están en funcionamiento, los paneles solares generan electricidad limpia, compensando su huella de carbono inicial en pocos años. El marco de tiempo exacto depende de factores como el tamaño del sistema, la exposición a la luz solar y el tipo de panel solar utilizado.

Para minimizar la huella de carbono de la fabricación de paneles solares, los fabricantes pueden utilizar fuentes de energía más limpias, mejorar la eficiencia de producción y explorar materiales más respetuosos con el medio ambiente. El reciclaje y una disposición adecuada de los paneles solares al final de su vida útil también pueden ayudar a reducir su impacto ambiental.

Si bien la fabricación de paneles solares tiene una huella de carbono, esta palidece en comparación con las fuentes de energía tradicionales basadas en combustibles fósiles. Al mejorar continuamente los procesos de producción y utilizar energías renovables, podemos reducir aún más esta huella y hacer que la energía solar sea una opción aún más sostenible.